Memanggang, melebur, dan mengubah

Setelah konsentrat diproduksi mengandung tembaga dan logam lain yang bernilai (seperti emas dan perak), langkah selanjutnya adalah menghilangkan unsur-unsur pengotor. Dalam proses yang lebih lama, konsentrat, yang mengandung antara 5 dan 10 persen air, pertama kali dipanggang dalam tungku berbentuk silinder, tahan api baik dari jenis perapian atau tipe unggun terfluidisasi. Saat konsentrat dimasukkan ke dalam pemanggang, dipanaskan oleh aliran udara panas hingga sekitar 590 ° C (1.100 ° F). Kotoran yang mudah menguap seperti arsenik, merkuri, dan beberapa belerang diusir, belerang dihilangkan sebagai sulfur dioksida. Yang tersisa adalah produk teroksidasi yang mengandung persentase sulfur yang cukup rendah untuk peleburan. Ini secara tradisional dilakukan dalam tungku reverberatory atau busur listrik, di mana konsentrat dimasukkan bersama dengan jumlah fluks yang sesuai, biasanya silika dan kadang-kadang batu kapur. Ini dipanaskan oleh bahan bakar yang terbakar atau arus listrik ke suhu 1.230–1.300 ° C (2.250–2.370 ° F), menghasilkan sulfida tembaga-besi buatan yang mengendap di kolam cair di bagian bawah tungku. Bahan sulfida, yang dikenal sebagai matte, mengandung dari 45 hingga 70 persen tembaga, tergantung pada prosesnya. Mineral gangue dan pengotor teroksidasi, termasuk sebagian besar besi, bereaksi dengan fluks dan membentuk lapisan terak cairan yang ringan di atas matte. Persentase tertentu dari pengotor yang mudah menguap, seperti belerang, dioksidasi dan pergi dengan aliran gas proses.

pengolahan perak: Dari konsentrat tembaga

Peleburan dan pengubahan konsentrat tembaga sulfida menghasilkan tembaga “lepuh” yang mengandung 97 hingga 99 persen dari perak yang ada

Proses dua tahap tradisional yang dijelaskan di atas sebagian besar telah digantikan oleh proses peleburan atau peleburan mandi yang lebih baru. Ini dimulai dengan konsentrat kering yang mengandung kurang dari 1 persen air, yang, bersama dengan fluks, dihubungi dalam tungku oleh ledakan oksigen atau udara yang kaya oksigen. Besi dan belerang teroksidasi, dan panas yang dihasilkan oleh reaksi eksotermik ini cukup untuk melebur konsentrat menjadi matte dan terak cair. Bergantung pada komposisi konsentratnya, dimungkinkan untuk melakukan peleburan secara autogen - yaitu, tanpa menggunakan bahan bakar tambahan, seperti yang diperlukan dalam peleburan reverberatory atau busur listrik. Selain mengurangi konsumsi bahan bakar, proses baru menghasilkan volume gas yang relatif rendah, yang, karena sulfur dioksida tinggi, sangat cocok untuk produksi asam sulfat. Smelter baru dirancang untuk menangkap 90 persen atau lebih sulfur yang terkandung dalam bahan pakan.

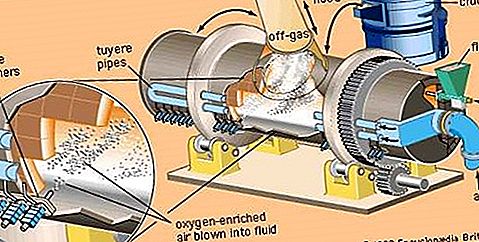

Setelah terak, yang mengandung persentase besar unsur pengotor, dihilangkan dari matte, sisa besi dan belerang dihilangkan dalam proses konversi. Konverter adalah cangkang baja silinder, biasanya berdiameter sekitar empat meter dan dilapisi dengan bata tahan api. Setelah diisi dengan matte, fluks, dan skrap tembaga (untuk mengontrol suhu), konverter diputar untuk merendam tuyere dalam bak cair. Udara atau udara yang diperkaya oksigen kemudian ditiupkan melalui tuyeres ke dalam cairan. Besi dan belerang dikonversi menjadi oksida dan dihilangkan baik dalam aliran gas atau terak (yang terakhir didaur ulang untuk pemulihan nilai yang tersisa), meninggalkan "blister" tembaga yang mengandung antara 98,5 dan 99,5 persen tembaga dan hingga 0,8 persen oksigen. Konverter diputar untuk membaca sekat terak dan menuangkan tembaga blister.

Konversi cairan matte dalam konverter berputar adalah operasi batch, tetapi proses kontinu yang lebih baru menggunakan tungku stasioner yang mirip dengan yang digunakan dalam peleburan. Sistem berkelanjutan memiliki keunggulan dalam mengurangi emisi gas dan partikel yang biasanya dihasilkan selama konversi.

Langkah terakhir terdiri dari api pemurnian tembaga blister untuk mengurangi sulfur dan oksigen ke tingkat yang lebih rendah. Proses reduksi oksidasi ini biasanya dilakukan dalam tungku terpisah untuk memastikan bahwa produk smelter akhir mencapai tingkat 99,5 persen tembaga yang diperlukan untuk pemurnian elektrolitik. Pada titik ini, tembaga dilemparkan ke dalam anoda, bentuk dan beratnya ditentukan oleh kilang elektrolitik tertentu.

Pencucian

Kadang-kadang diadopsi dalam preferensi untuk peleburan (atau pyrometalurgi, seperti umumnya dikenal), pencucian, atau hidrometalurgi, dilakukan pada suhu yang lebih rendah dan dengan demikian menghilangkan generasi sulfur dioksida; Namun, ada limbah dan residu yang harus dirawat untuk melindungi lingkungan. Dalam proses hidrometalurgi, bijih atau konsentrat didekatkan dengan larutan pelindian (seringkali asam sulfat) yang melarutkan tembaga dan meninggalkan residu gangue (dan seringkali logam mulia). Berbagai sistem, beberapa cukup kompleks, digunakan untuk membawa mineral tembaga ke dalam kontak dengan larutan pelindian, mencuci dan menyaring residu, dan akhirnya memurnikan solusi untuk menghilangkan besi terlarut dan kotoran lainnya. Ekstraksi pelarut menggunakan pelarut organik sangat penting dalam pemurnian larutan pelindian dan dalam konsentrat tembaga terlarut ke dalam volume yang lebih kecil. Tembaga dari larutan yang sangat encer sebelumnya diperoleh kembali dengan melapisi besi tua; ini menghasilkan produk setengah jadi yang biasanya dikembalikan ke smelter. Ekstraksi pelarut modern, di sisi lain, telah menyebabkan beberapa prosedur di mana larutan kaya asam yang meresap melalui bijih yang bahkan relatif rendah dapat menghasilkan solusi yang dapat dibuat cukup terkonsentrasi untuk elektrorefining.

![Revolusi Texas Sejarah Meksiko-Texas [1835-1836] Revolusi Texas Sejarah Meksiko-Texas [1835-1836]](https://images.thetopknowledge.com/img/world-history/4/texas-revolution-mexico-texas-history-1835-1836.jpg)